نورد

فرآیندها، انواع و کاربردها

یکی از مهمترین فرآیندهای شکلدهی فلزات است که در

صنایع مختلف به کار میرود. این فرآیند شامل عبور دادن فلزات

از میان غلتکها به منظور کاهش ضخامت و تغییر شکل آنها

است. به دو صورت سرد و گرم انجام میشود و هر کدام

دارای ویژگیها و کاربردهای خاص خود هستند. در این متن،

به بررسی فرآیند نورد، انواع آن و کاربردهای مختلف در صنعت

میپردازیم.

فرآیند :

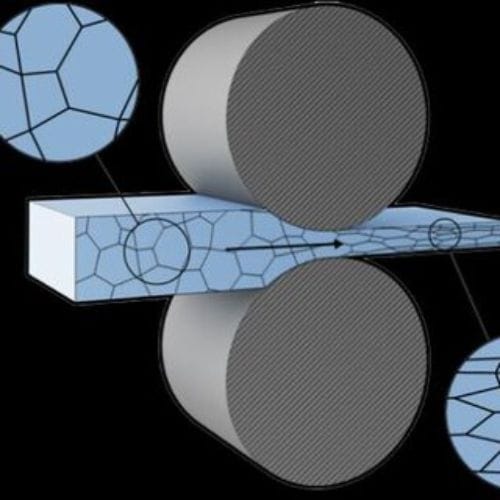

فرآیندی است که در آن مواد اولیه فلزی از میان غلتکهای نورد

عبور داده میشوند تا به شکل و ابعاد مورد نظر برسند. این فرآیند باعث

کاهش ضخامت و تغییر شکل فلزات میشود و به دلیل دقت بالا و توانایی

تولید محصولات با کیفیت، در صنایع مختلف مورد استفاده قرار میگیرد.

مراحل :

آمادهسازی مواد اولیه: ابتدا مواد اولیه مانند ورقهای فلزی آماده میشوند.

این ورقها میتوانند از جنسهای مختلفی مانند فولاد، آلومینیوم، مس و

سایر فلزات باشند.

پیشنورد: در این مرحله، ورقهای فلزی به ابعاد و ضخامت اولیه نزدیکتر

میشوند. این مرحله معمولاً با نورد گرم انجام میشود تا مواد آماده عبور از

مراحل بعدی شوند.

نورد اصلی: در این مرحله، ورقهای فلزی به ضخامت نهایی و شکل مورد نظر

میرسند. این مرحله میتواند به صورت نورد سرد یا گرم انجام شود و بستگی

به نوع فلز و کاربرد نهایی دارد.

پرداخت نهایی: محصولات نهایی باید تحت پردازشهای مختلفی

قرار گیرند تا به کیفیت و دقت مورد نظر برسند. این پردازشها شامل پرداخت

سطح، برش و بستهبندی میشوند.

انواع :

نورد گرم: فرآیندی است که در آن فلزات در دماهای بالا، معمولاً بالاتر از دمای

تبلور مجدد، شکلدهی میشوند. این فرآیند باعث میشود که فلزات به راحتی

تغییر شکل دهند و به ابعاد و شکل مورد نظر برسند. برخی از مزایای نورد گرم

عبارتند از:کاهش نیروهای نورد: در دماهای بالا، مقاومت فلزات کاهش مییابد و

این باعث میشود که نیروهای کمتری برای تغییر شکل نیاز باشد. ایجاد ساختار

کریستالی مناسب: نورد گرم باعث بهبود ساختار کریستالی فلزات و افزایش خواص

مکانیکی آنها میشود.

نورد سرد : فرآیندی است که در آن فلزات در دماهای پایین، معمولاً دمای اتاق، شکل

دهی میشوند. این فرآیند باعث افزایش دقت و کیفیت سطح محصولات نهایی میشود.

برخی از مزایای نورد سرد عبارتند از: دقت بالا:باعث تولید محصولات با دقت

ابعادی بالا و کیفیت سطح مناسب میشود. بهبود خواص مکانیکی: نورد سرد باعث افزایش

سختی و استحکام فلزات میشود.

کاربردها

صنعت خودروسازی: در صنعت خودروسازی، برای تولید قطعات مختلفی مانند بدنه

خودرو، شاسی و قطعات موتور استفاده میشود. این قطعات باید دارای خواص مکانیکی

بالا و دقت ابعادی مناسبی باشند که با استفاده از فرآیند به دست میآیند.

صنایع ساختمانی :در صنایع ساختمانی، برای تولید پروفیلها و ورقهای فلزی استفاده

میشود. این محصولات برای ساخت سازههای مختلف مانند پلها، ساختمانها و اسکلت

های فلزی به کار میروند.

صنایع بستهبندی: در صنایع بستهبندی نیز کاربرد دارد. ورقهای نورد شده برای تولید

بستهبندیهای فلزی مانند قوطیها و بشکهها استفاده میشوند. این بستهبندیها باید

دارای مقاومت بالا و قابلیت حفظ محتویات باشند.

صنایع الکترونیک: در صنایع الکترونیک، برای تولید ورقها و نوارهای فلزی مورد استفاده

قرار میگیرد که در ساخت قطعات الکترونیکی مانند باتریها، قطعات مدار و اتصالات کاربرد

دارند.

مزایا و چالشها

کاهش هزینهها: فرآیند به دلیل بهرهوری بالا و تولید انبوه، باعث کاهش هزینههای تولید

میشود. افزایش کیفیت: این محصولات دارای دقت ابعادی بالا و کیفیت سطح مناسبی

هستند که باعث افزایش کیفیت نهایی محصولات میشود. بهبود خواص مکانیکی: نورد باعث

بهبود خواص مکانیکی فلزات مانند استحکام، سختی و مقاومت به خستگی میشود.

چالشها

نیاز به تجهیزات پیشرفته: فرآیند نورد نیازمند تجهیزات و ماشینآلات پیشرفتهای است که هزینه

بر هستند. کنترل دما و فشار: کنترل دقیق دما و فشار در فرآیند بسیار مهم است و نیازمند

دانش فنی بالا میباشد. محدودیتهای مواد: برخی مواد فلزی مانند تیتانیوم و آلیاژهای خاص

ممکن است به سختی نورد شوند و نیازمند تکنیکهای خاصی باشند.

نتیجهگیری

نورد یکی از فرآیندهای کلیدی در صنعت فلزات است که به دلیل دقت بالا و توانایی تولید محصولات

با کیفیت، کاربردهای گستردهای دارد. این فرآیند با استفاده از تکنیکهای نورد گرم و سرد، امکان

تولید محصولات مختلف با ویژگیها و خواص مکانیکی متفاوت را فراهم میکند. با توجه به مزایا و

چالشهای انتخاب نوع مناسب نورد و کنترل دقیق فرآیند، تأثیر بسزایی در کیفیت و هزینههای

تولید دارد.